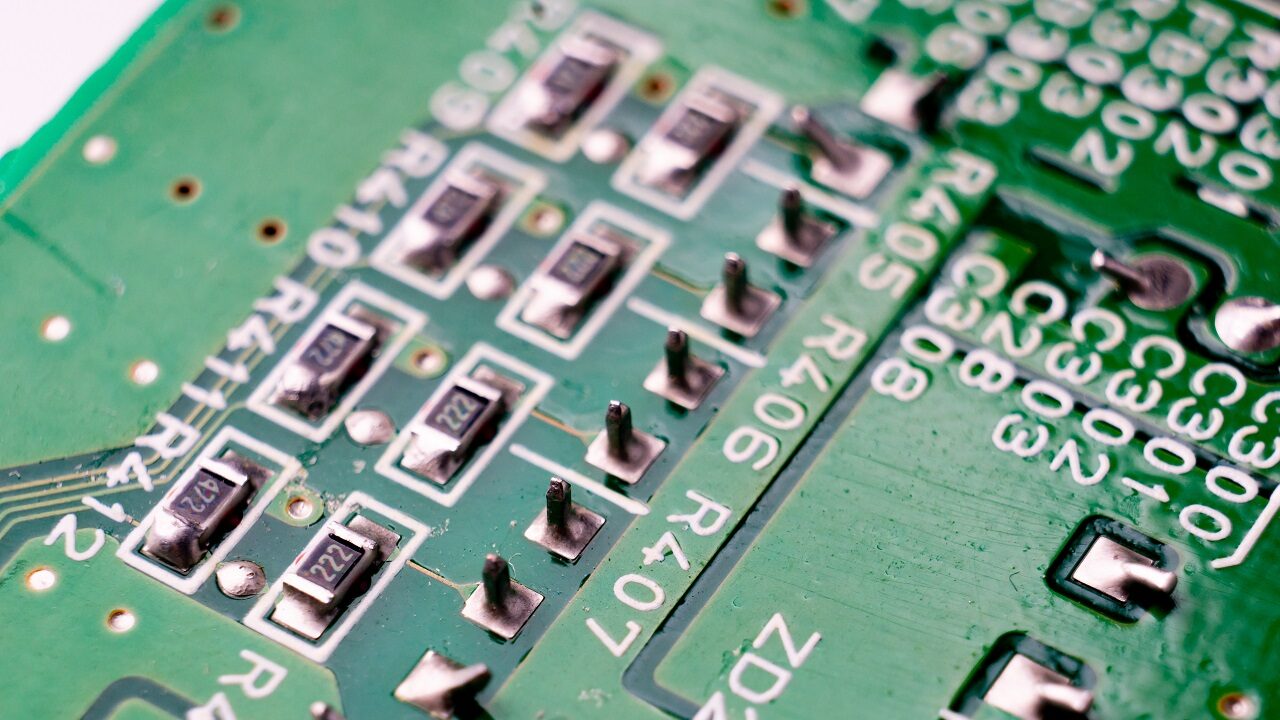

Projektowanie płytek drukowanych pod montaż SMD

Właściwie zaprojektowana płytka drukowana nie tylko ułatwia sam montaż, ale także wpływa na niezawodność i wydajność końcowego urządzenia. W procesie projektowania należy uwzględnić szereg aspektów, które mogą znacząco wpłynąć na jakość montażu. Przewidziane miejsca na komponenty SMD muszą być odpowiednio rozplanowane, aby zachować optymalną gęstość upakowania i umożliwić łatwy dostęp dla maszyn montażowych. Jest to szczególnie ważne w przypadku bardzo małych elementów, które wymagają precyzyjnego umiejscowienia.

Istotne jest również uwzględnienie właściwego rozmieszczenia ścieżek przewodzących, co minimalizuje ryzyko zwarć i poprawia integralność sygnału. Specyfika elementów SMD wymaga, aby warstwy płytki były projektowane z myślą o odpowiedniej dystrybucji ciepła, co jest ważne w kontekście trwałości komponentów. Warto zainwestować w projektowanie płytek drukowanych na etapie początkowym, aby uniknąć kosztownych poprawek w późniejszym etapie produkcji.

Przygotowanie komponentów do lutowania

Proces ten rozpoczyna się od odpowiedniego pakowania komponentów. Zapewnia ono ochronę przed uszkodzeniami mechanicznymi oraz wpływem czynników środowiskowych, takich jak wilgoć. Właściwe pakowanie jest istotne, ponieważ elementy SMD są bardzo małe i delikatne. Kolejnym etapem jest identyfikacja poszczególnych komponentów. Każdy element musi być dokładnie oznakowany, aby uniknąć pomyłek podczas montażu, co mogłoby prowadzić do awarii urządzenia.

W procesie przygotowania do lutowania ważne jest także zapewnienie, że komponenty SMD są wolne od zanieczyszczeń. Resztki kurzu czy tłuszczu mogą negatywnie wpływać na jakość połączeń lutowniczych. Dlatego stosuje się różne metody czyszczenia, aby zapewnić idealnie czystą powierzchnię. Bezpieczeństwo i dokładność w identyfikacji oraz przygotowaniu komponentów SMD to fundamenty, które gwarantują, że montaż przebiegnie sprawnie. Dbałość o te szczegóły minimalizuje ryzyko błędów i przyczynia się do niezawodności oraz trwałości końcowego produktu.

Etapy procesu: od nakładania pasty lutowniczej po piec do reflow

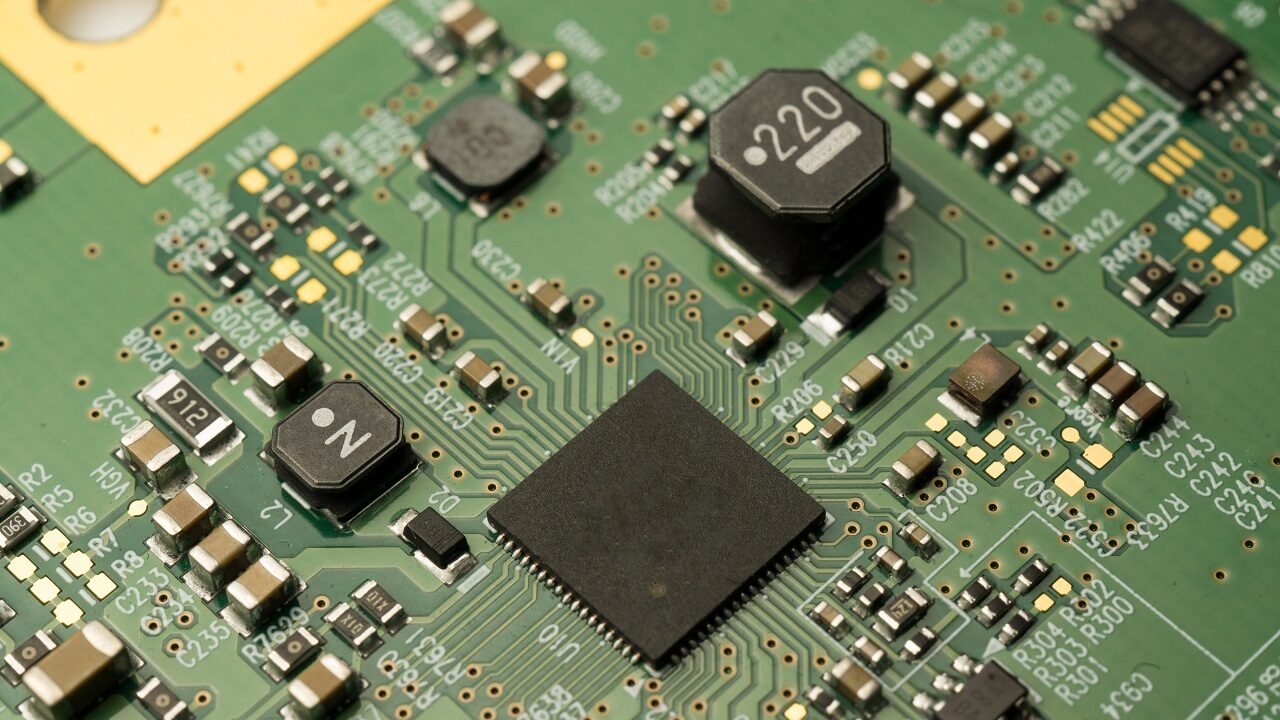

Proces montażu SMD rozpoczyna się od kluczowego etapu, jakim jest nakładanie pasty lutowniczej. Pasta lutownicza, naniesiona na odpowiednie pola kontaktowe płytki drukowanej, stanowi medium łączące elementy SMD z powierzchnią płytki. Precyzyjne nakładanie jest niezwykle ważne, ponieważ wpływa na jakość połączeń i minimalizuje ryzyko defektów. Następnie, przy użyciu specjalistycznych automatów, umieszcza się komponenty SMD na warstwie pasty. Właściwe rozmieszczenie elementów jest kluczowe dla zapewnienia prawidłowego funkcjonowania urządzenia i jego niezawodności.

Kiedy wszystkie elementy SMD są już na swoich miejscach, następuje proces lutowania w piecu do reflow. Piec do reflow podgrzewa całą płytkę w kontrolowany sposób, powodując topnienie pasty lutowniczej i trwałe połączenie elementów z płytką. Ten etap wymaga precyzyjnej kontroli temperatury, aby uniknąć przegrzania komponentów i zapewnić optymalny przepływ ciepła. Dzięki temu procesowi, montaż komponentów uzyskuje wymaganą wytrzymałość mechaniczną i przewodność elektryczną. Zastosowanie nowoczesnych technologii w montażu zapewnia wysoką jakość i trwałość urządzeń elektronicznych.

Kontrola jakości w montażu SMD

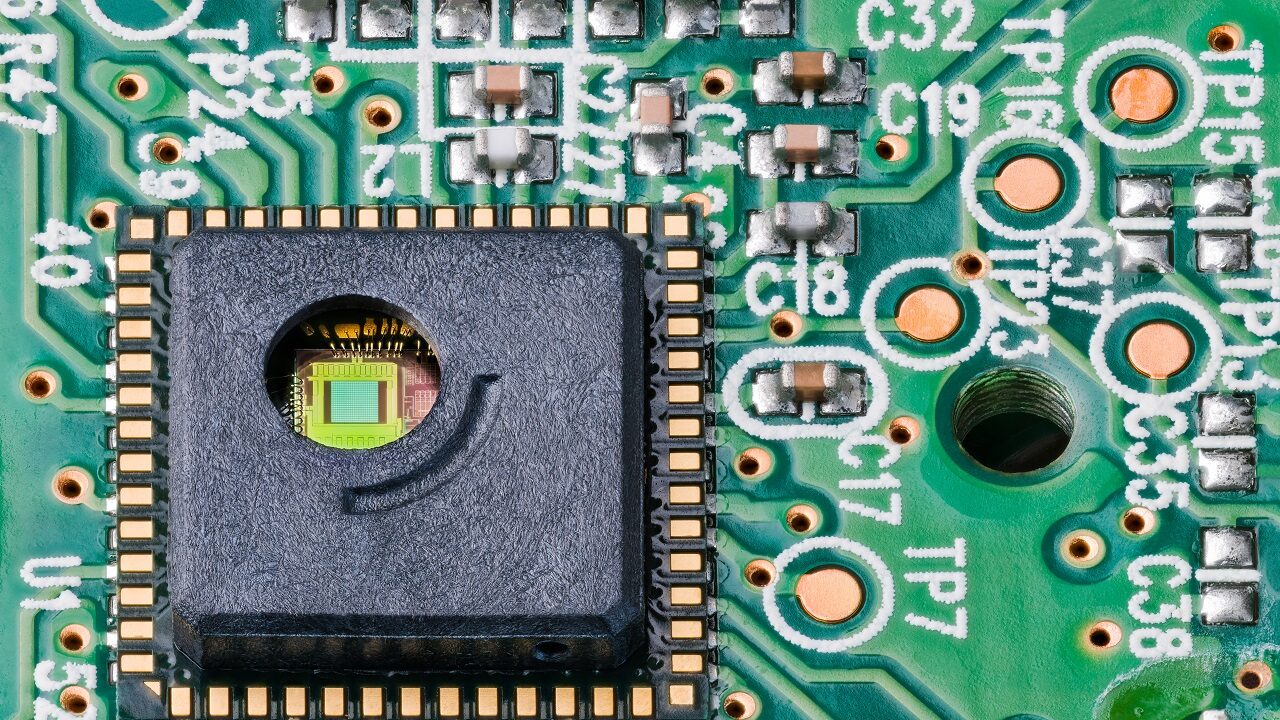

Każdy etap procesu montażu wymaga precyzyjnej inspekcji, aby wykryć potencjalne defekty, które mogłyby wpłynąć na działanie urządzenia. Jedną z podstawowych technik kontroli jakości jest automatyczna optyczna inspekcja (AOI), która pozwala na szybkie i dokładne sprawdzenie poprawności montażu komponentów. Kamery wysokiej rozdzielczości skanują powierzchnię płytki, identyfikując błędy takie jak niewłaściwe umiejscowienie elementów czy brak połączeń lutowanych.

Oprócz AOI, w procesie kontroli jakości stosuje się inspekcję rentgenowską, która pozwala na ocenę ukrytych połączeń elektrycznych, szczególnie w przypadku złożonych komponentów. Testowanie funkcjonalne stanowi kolejny ważny krok, gdzie urządzenia są poddawane symulacjom rzeczywistych warunków pracy. Takie podejście pozwala na zidentyfikowanie problemów na wczesnym etapie, minimalizując ryzyko awarii w przyszłości.

Testowanie układów elektronicznych po montażu SMD

Proces ten obejmuje różnorodne procedury, które mają na celu potwierdzenie, że wszystkie komponenty działają zgodnie z oczekiwaniami. Testowanie układów elektronicznych rozpoczyna się od testów funkcjonalnych, gdzie urządzenia są poddawane symulacjom rzeczywistych warunków pracy. Dzięki temu można wychwycić ewentualne nieprawidłowości na wczesnym etapie.

Ważną częścią jest także ocena niezawodności. Długi proces kontroli obejmuje testy wytrzymałościowe i środowiskowe, co pozwala na sprawdzenie, jak układ zachowuje się w różnych warunkach. Dzięki temu można przewidzieć jego trwałość i odporność na czynniki zewnętrzne. Dodatkowo, zaawansowane techniki diagnostyczne pomagają w identyfikacji potencjalnych problemów, minimalizując ryzyko awarii w przyszłości. Taka szczegółowa analiza gwarantuje, że gotowy produkt spełnia najwyższe standardy jakości.

Zalety i wyzwania technologii montażu SMD

Jedną z największych zalet SMD jest zdolność do znacznego zmniejszenia rozmiaru urządzeń elektronicznych, co czyni je bardziej kompaktowymi i funkcjonalnymi. Technologia ta pozwala na lepsze wykorzystanie przestrzeni na płytce drukowanej, co przekłada się na większą gęstość komponentów i możliwość integracji złożonych układów w mniejszych obudowach. To z kolei wpływa na obniżenie kosztów produkcji, dzięki redukcji ilości materiałów i zwiększeniu automatyzacji procesu montażu. Kolejną zaletą SMD jest poprawa wydajności elektrycznej i większa niezawodność połączeń, co jest kluczowe dla nowoczesnych urządzeń elektronicznych.

Mimo wielu korzyści, technologia montażu SMD niesie ze sobą również wyzwania. Jednym z głównych wyzwań SMD jest złożoność procesu projektowania płytek drukowanych. Wymagania dotyczące precyzyjnego umiejscowienia komponentów oraz odpowiedniej dystrybucji ciepła są wyższe niż w tradycyjnych metodach montażu. Dodatkowo, małe rozmiary elementów SMD mogą zwiększać ryzyko uszkodzeń podczas montażu i transportu. Z tego powodu, konieczne jest zastosowanie zaawansowanych technik kontroli jakości, takich jak AOI czy inspekcja rentgenowska. Te wyzwania wymagają inwestycji w nowoczesne technologie oraz wykwalifikowaną kadrę.