Typowe problemy podczas procesu lutowania

Proces lutowania w kontekście montażu elektronicznego SMD może wiązać się z szeregiem problemów, które wpływają na jakość finalnego produktu. Jednym z najczęstszych jest niewłaściwe rozprowadzenie ciepła. Może to prowadzić do niekompletnego połączenia między komponentem a płytką obwodu drukowanego. Aby temu zaradzić, ważne jest, aby używać odpowiednich narzędzi i technik, które zapewnią równomierne ogrzewanie. Kolejnym problemem jest niedosmarowanie padów, co skutkuje złą jakością połączeń. Brak odpowiedniej ilości pasty lutowniczej może prowadzić do zimnych lutów, które są podatne na awarie.

Innym częstym problemem związanym z procesem lutowania jest przemieszczenie się komponentów podczas procesu topnienia. Może to wynikać z nieodpowiedniego doboru temperatury lutowania lub zbyt szybkiego nagrzewania. Aby tego uniknąć, niezbędne jest staranne przygotowanie powierzchni oraz kontrola temperatury. Zaleca się również regularne kalibrowanie sprzętu lutowniczego. Eliminacja tych błędów w procesie montażu elektronicznego SMD nie tylko poprawi jakość produktów, ale również zwiększy ich trwałość i niezawodność.

Jak zapobiec przesunięciom komponentów?

Podczas montażu SMD jednym z problemów jest przesunięcie komponentów, które może znacząco wpłynąć na jakość połączeń. Często dochodzi do tego zjawiska w momencie topnienia pasty lutowniczej, kiedy to komponenty mogą przesunąć się z pierwotnie zaplanowanej pozycji. Do przesunięć komponentów przyczynia się nieprawidłowa kontrola temperatury oraz zbyt szybkie nagrzewanie, co może zaburzyć stabilność elementów na płytce. Innym czynnikiem jest niewłaściwe przygotowanie powierzchni, które może spowodować brak odpowiedniej przyczepności komponentów przed lutowaniem.

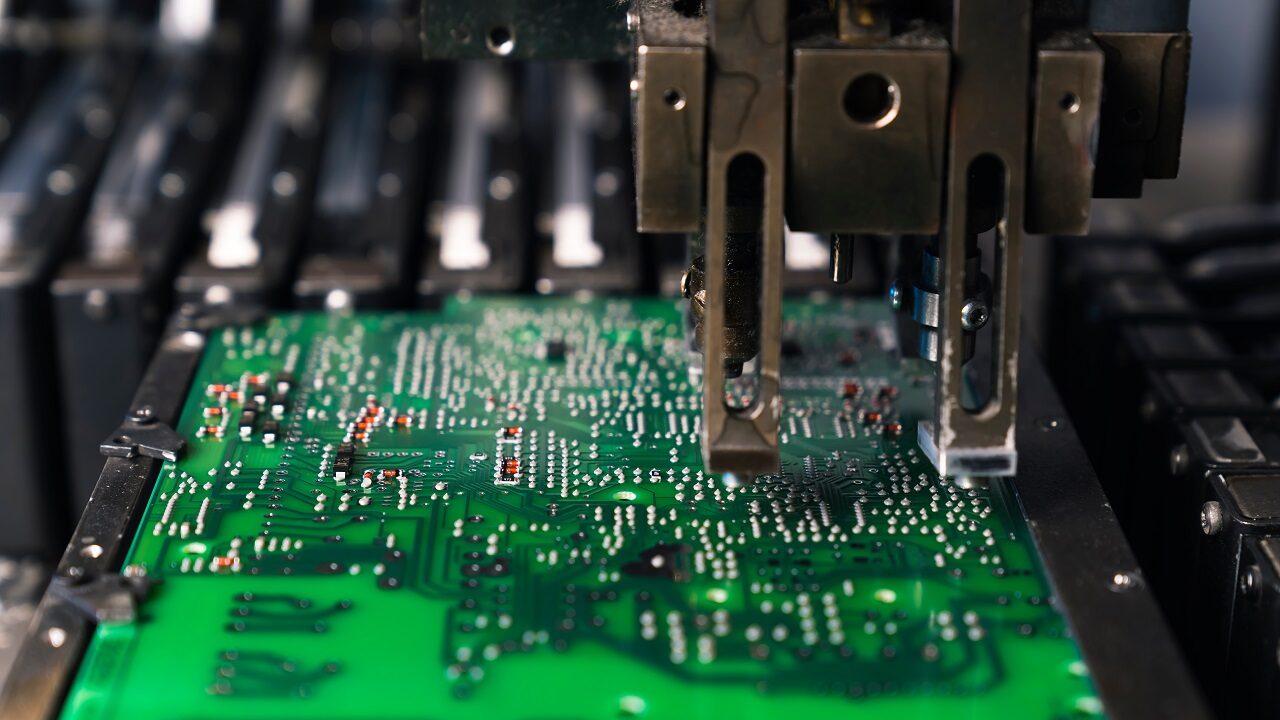

Aby montaż elektroniczny SMD przebiegł prawidłowo, konieczne jest zastosowanie precyzyjnych technik ustawienia elementów na płytce. Kluczowe jest użycie specjalistycznych narzędzi, które umożliwiają dokładne umiejscowienie każdego komponentu. Ważne jest także, aby dokładnie przygotować powierzchnię i zapewnić, że pady są odpowiednio nasmarowane pastą lutowniczą. Regularna kalibracja sprzętu lutowniczego może również pomóc w utrzymaniu odpowiednich warunków montażu. Staranne monitorowanie procesu nagrzewania i unikanie zbyt gwałtownych zmian temperatury to kolejne kroki, które wspomogą utrzymanie komponentów w planowanej pozycji i eliminację przesunięć.

Błędy związane z pastą lutowniczą

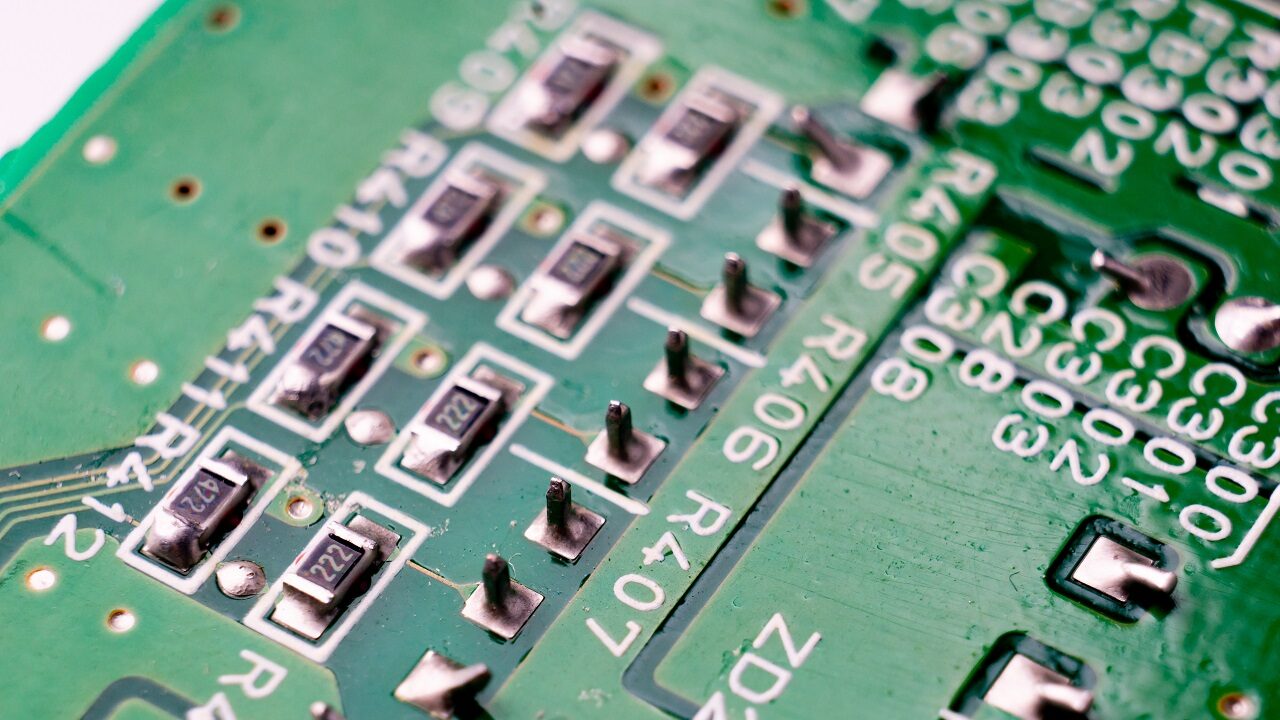

W procesie montażu elektronicznego SMD pasta lutownicza odgrywa ważną rolę, zapewniając odpowiednie połączenie między komponentami a płytką obwodu drukowanego. Jednym z najczęstszych błędów jest użycie nieodpowiedniej ilości pasty lutowniczej. Zbyt mała ilość może prowadzić do zimnych lutów, które charakteryzują się słabą przyczepnością i są podatne na awarie. Z kolei nadmierna ilość pasty może spowodować zwarcia między sąsiadującymi padami, co również wpływa negatywnie na jakość połączeń. Ważne jest zatem jej precyzyjne dozowanie.

Równie istotny jest skład pasty lutowniczej, który musi być odpowiednio dobrany do specyfikacji używanego sprzętu i materiałów. Nieodpowiedni skład może prowadzić do problemów z topnieniem, co z kolei przyczynia się do błędów montażowych. Ważne jest, aby pasta lutownicza była przechowywana w odpowiednich warunkach, co zapewni jej optymalne właściwości. Przestrzeganie tych zasad w montażu elektronicznym SMD pozwoli uniknąć problemów związanych z jakością lutów i znacząco poprawi niezawodność finalnych produktów.

Skuteczne metody kontroli jakości

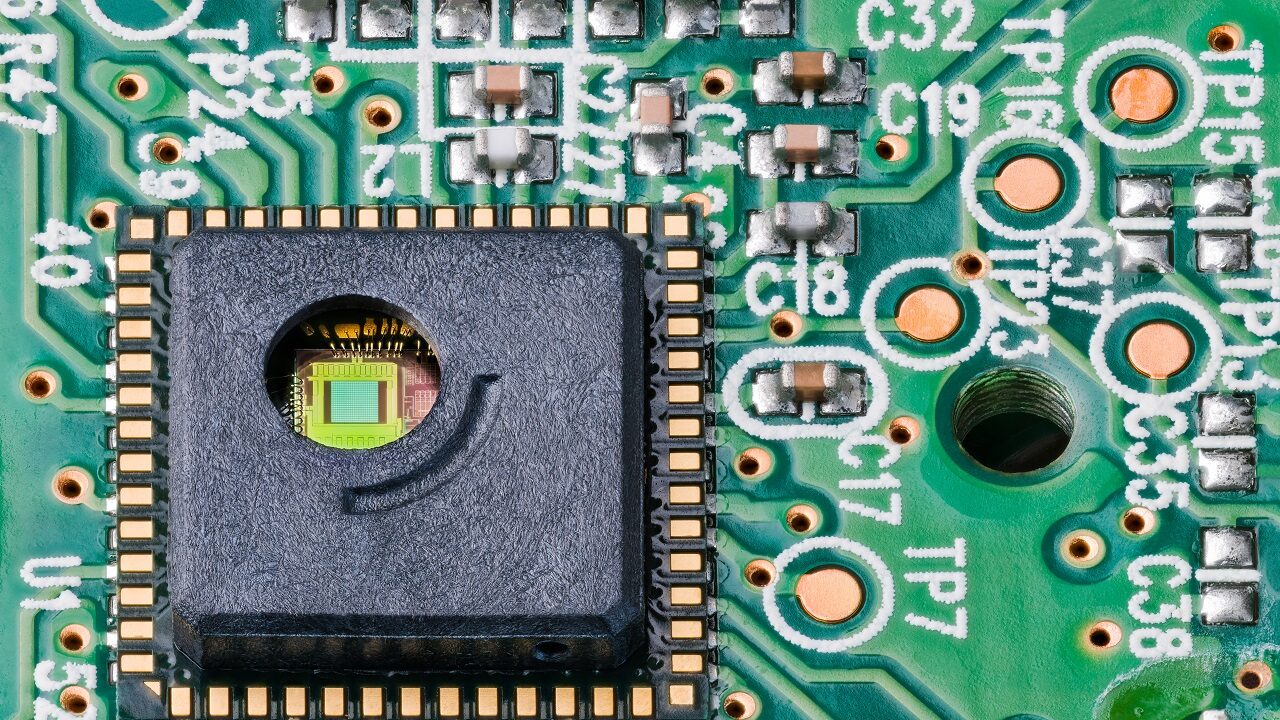

Inspekcje wizualne są jednym z podstawowych narzędzi stosowanych zaraz po montażu, umożliwiając szybką identyfikację widocznych defektów, takich jak nieprawidłowe rozmieszczenie komponentów czy nadmiar pasty lutowniczej. Jednak aby zapewnić pełną skuteczność kontroli jakości, nie można ograniczać się tylko do oceny wizualnej. Testy funkcjonalne odgrywają niezwykle istotną rolę, pozwalając na weryfikację, czy urządzenie działa zgodnie z jego przeznaczeniem i eliminuje potencjalne problemy związane z zimnymi lutami czy przesunięciami elementów.

Kolejnym aspektem kontroli jakości w montażu SMD jest zastosowanie nowoczesnych narzędzi do analizy, takich jak automatyczne systemy optyczne, które umożliwiają dokładną kontrolę połączeń lutowanych. Dzięki nim możliwe jest wykrycie nawet najmniejszych nieprawidłowości, które mogą umknąć podczas inspekcji manualnych. Regularna kalibracja sprzętu i dostosowanie parametrów do specyfikacji komponentów również przyczynia się do wyższej jakości produkcji. Poprzez integrację tych metod w procesie montażu SMD, można znacząco zredukować ryzyko wystąpienia błędów.

Znaczenie właściwego pozycjonowania elementów

Precyzyjne pozycjonowanie elementów SMD na płycie drukowanej minimalizuje ryzyko przesunięć komponentów podczas procesu lutowania. Dzięki temu można uniknąć problemów związanych z nieprawidłowym połączeniem lutowniczym. Użycie specjalistycznych narzędzi do precyzyjnego montażu SMD zapewnia właściwe umiejscowienie każdego komponentu, co jest niezbędne do ich prawidłowego funkcjonowania.

Właściwe pozycjonowanie elementów jest również kluczowe dla zapobiegania zwarciom i innym błędom montażowym. Techniki takie jak użycie odpowiednich uchwytów i prowadnic pomagają w stabilnym utrzymaniu komponentów na właściwym miejscu. Kontrola temperatury i staranne przygotowanie powierzchni zapewniają, że elementy pozostają na swoich pozycjach podczas lutowania. Regularna kalibracja sprzętu i monitorowanie procesu montażu SMD są nieodzowne dla osiągnięcia optymalnych rezultatów. Dzięki temu można zwiększyć trwałość i funkcjonalność urządzeń elektronicznych, co jest celem każdego procesu produkcyjnego.

Najlepsze praktyki dotyczące temperatury lutowania

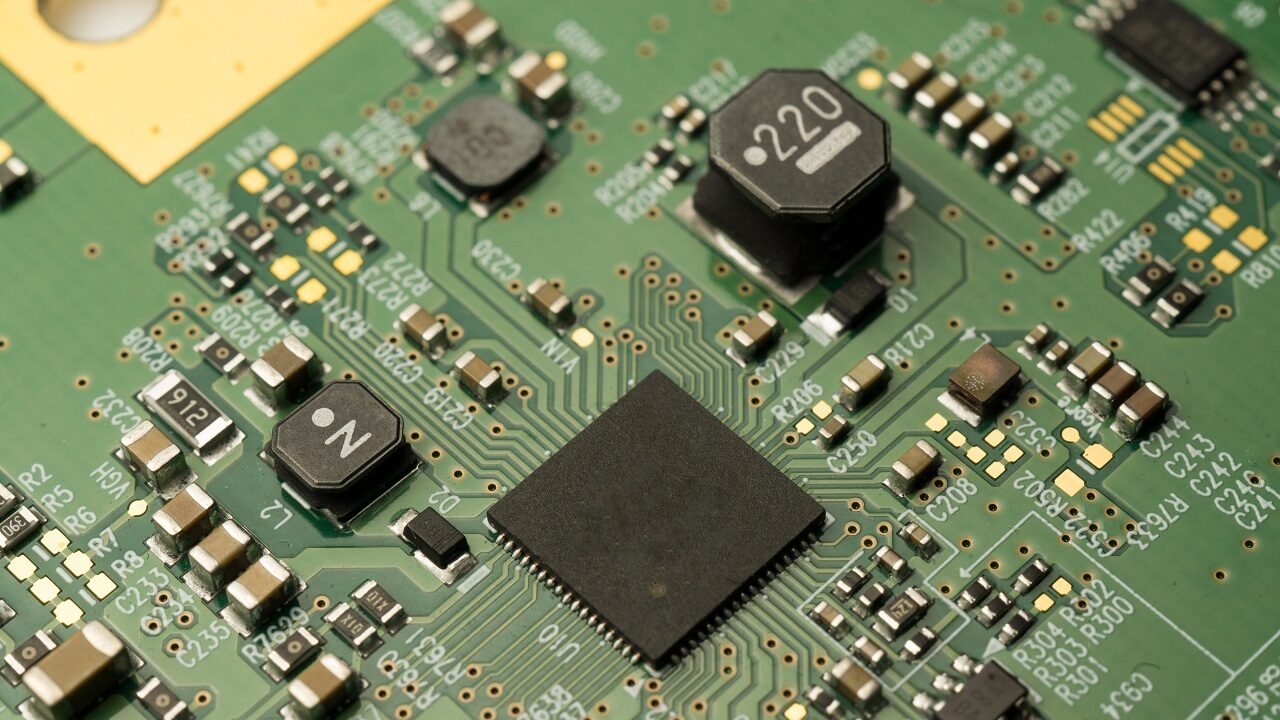

Optymalne ustawienie temperatury lutowania jest kluczowe dla osiągnięcia trwałych i niezawodnych połączeń w procesie montażu elektronicznego SMD. Aby uniknąć typowych problemów związanych z nieodpowiednią kontrolą temperatury, konieczne jest dostosowanie jej parametrów do specyfikacji używanych komponentów i materiałów. Zbyt wysoka temperatura może prowadzić do uszkodzenia elementów, podczas gdy zbyt niska nie zapewni właściwego połączenia między komponentami a płytką obwodu. Precyzyjna regulacja temperatury lutowania pomaga uniknąć przesunięć komponentów podczas ich topnienia oraz zapewnia równomierne rozprowadzenie ciepła.

Dobrym rozwiązaniem jest regularna kalibracja sprzętu lutowniczego, co pozwala utrzymać kontrolę nad procesem i uniknąć błędów związanych z nieprawidłowym nagrzewaniem. Ważne jest również, aby monitorować zmiany temperatury podczas całego procesu lutowania, co zapobiega gwałtownym skokom, które mogą negatywnie wpłynąć na jakość lutów. Utrzymanie stabilnej temperatury lutowania jest niezbędne do uzyskania wysokiej jakości połączeń oraz zwiększenia niezawodności finalnych produktów. Dzięki zastosowaniu tych praktyk można zminimalizować ryzyko awarii i zwiększyć trwałość urządzeń elektronicznych.